显示器基础知识简单介绍

FlexScan显示器的制造

| 介绍 | 生产线特点 | 箱子里有什么? |

箱子里有什么?

|

|

|

|

1. 拼凑在一起: 组装

我们所有的FlexScan显示器均在艺卓的工厂组装。我们将手动和自动程序混合使用,以确保每台显示器的质量都出类拔萃。

以下介绍每一个步骤。

|

||

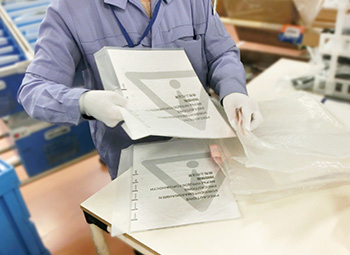

1-1LCD面板到达工厂时被装在回收袋内。工人从袋子中取出LCD面板,并将其放在泡沫工作枱上以开始组装。在此为LCD面板创建一个工作进度条码,该条码将用于记录显示器的组装历史。

|

||

|

||

1-2将金属线束连接到LCD面板的背面,以便可以连接组件。然后,安装一个装有静电开关和LED的塑料盖,包括EV系列的1mm极边边框,用于保护LCD面板的侧面。

|

||

|

||

1-3在另外一条生产线上,正准备把主PCB(印刷电路板)、电源和扬声器组装在专门的外壳中。然后,把该单元被安装在所述LCD面板的背面。 FlexScan显示器中使用的所有PCB均由日本EIZO制造。

|

||

|

||

1-4将铭牌印章(包含产品信息的标签)、EIZO标志和相关的安全标志贴到显示器的机壳背面。然后连接到LCD面板的后部,完成显示器组装。

|

||

1-5接着将支架和支架底座连接起来,将显示器放在可移动的托盘上,并插入电源。这个托盘将带着显示器沿自动输送带进行的其余生产流程。在步骤1-1中创建的工作进度条码现在与托盘内的RFID芯片相链接。这样可以自动完成以下步骤。 |

||

2. 耐心造就完美: 老化

装配完成后,显示器自动向下移动输送带。然后,传感器读取托盘中的RFID标签。

耐心造就完美 耐心造就完美 |

||

2-1某些型号使用CCD(电荷耦合器件)相机进行初始自动屏幕检查,因此,如果RFID指示该型号需要检查,相机便会自动启动测试。此初始检查是为了确保LCD面板中没有彻底的故障。

|

||

2-2进行此初始检查后,显示器将沿着输送带向下移动,并根据型号而老化一段时间。这是根据输送带机器人的程序自动完成的。 老化完成:

a. 稳定色彩和亮度 在老化期间,您确实可以注意到最初存在的显示器之间的亮度差异。在以下步骤中,将消除这些差异。

|

||

3. 看着我的眼睛: 调整和检查

老化完成后,传送机器人会自动将显示器放到下一个输送带上进行调整。

|

||

3-1此处,摄像机会测试每个显示器的亮度、颜色和灰阶,然后将显示器调整到标准级别。 如果由于某种原因无法调整显示器,则会响起警报,并且输送带会停止,直到卸下显示器为止。 如果所有显示器均已正确调整,它们将沿着输送带向下移动到下一个阶段。

|

||

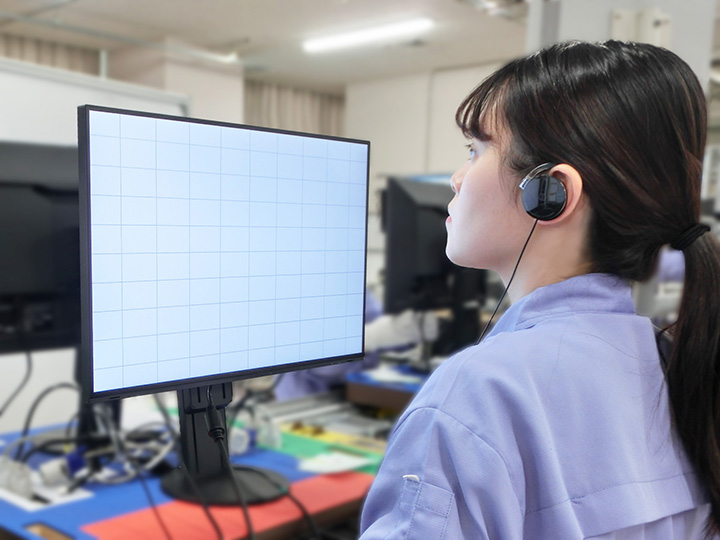

3-2

下一阶段是EIZO著名的"人眼"测试。尽管通过机器进行自动测试足以处理低灰度色调,但人眼仍然是判断中间调和色相是否正确显示的最佳工具。

|

||

|

||

3-3接下来,显示器将根据国际要求(如CE和CCC)进行各种电气安全测试。 这些测试检查显示器的绝缘和接线是否足够坚固,以免在电涌和日常使用中引起电击。

|

||

|

||

3-4最后,显示器接收外观检查。一名工人在寻找机箱的任何问题,确保输入端子上的插针没有弯曲,并检查显示器是否清洁和无尘。 然后打印出显示器的序列号,并将其附加到铭牌上。该序列号将保存在我们的数据库中,以便将来出现问题时可以检查显示器的制造历史。

|

||

4. 全部装船: 包装和装运

最后,显示器已准备好包装和运输。

4-1开始包装之前,必须先准备好附件材料。其中包括使用手册、备用螺钉、保修信息和电缆。 说明书使用专用的打印机在内部进行打印、自动折叠和装订。将印刷好的手册收集起来,连同备用螺钉一起装入袋子。

|

|

|

|

||

4-2

然后将手动和螺钉放在回收袋中,并与特定型号所需的电缆一起送至包装站。将配件添加到包装箱后,将清空包装袋并将其退回。

|

||

|

||

4-3自动输送带将组装好的显示器运送到与型号相对应的包装站。 然后,将型号名称和序列号打印到标签上,该标签贴在显示器的可回收纸板箱的外部。

|

||

|

||

4-4然后将箱子底部用胶带封闭,并插入底部垫子。

|

||

|

||

4-5将保护性泡沫纸包裹在支架的底部,并用胶带封好。

|

||

|

||

|

4-6屏幕用一个保护性泡沫袋套上。

|

||

4-7将显示器支架轻轻向下推至最低位置,然后慢慢放置在盒子内。

|

||

|

|

4-8在显示器旁边加上用户手册,并插入了顶部垫子,以确保显示器在运输过程中不会移动。

|

|

|

|

4-9

将电缆放在垫子顶部的特定孔内,将箱子用胶带粘好,然后添加到货盘中。

|

|

|

|

4-10货盘装满后,用塑料包装,然后运走,开始前往客户的旅程。

|

|